Chất phụ gia và chất độn nhựa là các hợp chất dùng để trộn vào nguyên liệu nhựa trong quá trình sản xuất, nhằm mục đích thay đổi một số tính chất của chúng. Trong khi chất phụ gia được tạo ra hoàn toàn chỉ để biến đổi nhựa, thêm vào chúng những tính chất mà ban đầu không hề có để đáp ứng phạm vi sử dụng rộng lớn hơn, thì chất độn (hay còn gọi là chất làm đầy- filler) được sử dụng với mục tiêu giảm bớt chi phí nguyên liệu.

Chất độn nhựa là gì?

Chất độn về cơ bản là những vật liệu có thể được pha trộn vào một vật liệu khác và tạo thành một hỗn hợp. Nếu bỏ qua yếu tố hiệu suất và khả năng xử lý của hỗn hợp sau cùng, thì bất cứ vật chất nào cũng có thể dung làm chất độn, miến sao chúng và vật liệu chính có thể hòa trộn tốt với nhau. Với mục tiêu quan trọng là giảm chi phí nguyên liệu, chất độn là một thị trường rộng lớn, với sản lượng hằng năm ở thời điểm hiện tại được ước tính vào khoảng 53 triệu tấn, được sản xuất bởi hơn 700 công ty trên toàn thế giới. Mặc dù chất độn có thể được dụng trong rất nhiều vật liệu, nhưng hai phân khúc lớn nhất của chúng chính là chất đàn hồi và chất dẻo. Với việc giá nhựa sẽ có xu hướng dài hạn là tăng lên một cách khó tránh khỏi khi lượng dầu và khí đốt dồi dào giảm đi, cộng với những thời điểm giá nhựa tăng đột biến do biến động của thị trường, thì chất độn khoáng có nguồn cung dồi dào và giá thành thấp hơn nhiều ngày càng trở nên hấp dẫn về mặt thương mại.

Nhưng một điều mà rất nhiều đơn vị sản xuất sản phẩm nhựa quan tâm, đó là việc sử dụng chất độn liệu có làm giảm đi hiệu suất của nhựa?

Trong quá khứ, việc sử dụng chất độn để pha trộn vào nguyên liệu nhựa từng bị xem là một mánh khóe của các nhà sản xuất. Bằng việc pha trộn một loại nguyên liệu rẻ tiền hơn vào nguyên liệu chính, họ có thể thu được những khoản lợi nhuận nhiều hơn, tạo cho mình những lợi thế cạnh tranh về giá thành. Việc sử dụng chất độn trước đây, gần như chắc chắn sẽ khiến cho hiệu suất và chất lượng của sản phẩm giảm đi đáng kể. Việc tìm ra được những công thức pha trộn chất độn lý tưởng để không làm giảm đi chất lượng, có thể được xem là một thành công lớn. Những công thức như vậy luôn được giữ bí mật. Chấp nhận lợi nhuận thấp hơn khi sử dụng 100% hạt nhựa nguyên sinh, nhằm tạo ra những sản phẩm có chất lượng vượt trội, đã từng là niềm tự hào của nhiều doanh nghiệp, trong đó có cả công ty của chúng tôi. Hầu hết mọi người đều cho rằng, nhựa có chứa chất độn là loại hàng hóa rẻ tiền và chỉ nên sử dụng trong thị trường thứ cấp. Đặc trưng của chúng là bề mặt sản phẩm thiếu độ hoàn thiện, màu sắc mờ đục và dễ bị thủng, rách, …

Nhưng với sự phát triển của khoa học vật liệu, những điều đó rất có thể đã không còn đúng. Các chất độn hiện đại ngày nay không còn làm giảm đi hiệu suất của nhựa quá nhiều, thậm chí còn có thể cải thiện sản phẩm, thêm vào nhựa các đặc tính độc đáo mà bản thân vật liệu nhựa không hề có. Với chất độn phổ biến hàng đầu là CaCO3 hay còn gọi là nhựa Taical, nhiều thử nghiệm đã chỉ ra rằng ở mức pha trộn 5% trong nhựa LDPE, độ bền và năng suất kéo ở cả hướng ngang và và hướng máy (TD và MD) đều được cải thiện. Còn ở mức 11% đến 20% CaCO3, độ bền kéo giảm đi nhưng không thấp hơn mức khi chưa được pha trộn, nhưng bù lại khả năng chống đâm thủng và độ bền xé lại tăng lên. Ở mức tỷ lệ pha trộn này, hỗn hợp nhựa và CaCO3 cũng tạo ra ít áp suất hơn lên các bộ phận của máy, khiến cho tốc độ của trục vít có thể tăng lên với cường độ dòng điện không đổi. Điều đó có nghĩa là sản lượng có thể tăng lên cao hơn so với bình thường. Khả năng chống kết khối cũng cải thiện hơn rất nhiều, giúp bạn có thể giảm bớt thêm chi phí dành cho loại phụ gia này.

Độ nhám đặc trưng của bề mặt màng nhựa sử dụng chất độn CaCO3 đôi khi không hoàn toàn là khuyết điểm. Các bề mặt như vậy có thể cải thiện độ bám dính của mực in nên rất thích hợp cho việc in ấn. Thậm chí chúng ta còn có thể loại bỏ đi bước xử lý corona trong quy trình sản xuất với một hàm lượng chất độn phù hợp.

Không thể phủ nhận, áp lực cạnh tranh về giá là nguyên nhân hàng đầu khiến các nhà sản xuất quan tâm đến chất độn. Nhưng có một sự thực là việc pha trộn nhựa bằng các chất độn ngày càng trở nên thú vị hơn. Nếu hiểu rõ được tính chất của chúng, chúng ta có thể tạo ra được nhiều công thức nguyên liệu vượt trội. Có lẽ vì vậy mà các nhà sản xuất ngày càng liều lĩnh hơn về mức độ pha trộn chất độn trong sản phẩm của mình. Nhiều nhà sản xuất trong nước đã sản xuất thành công túi nhựa chất lượng cao với hàm lượng chất độn lên tới 25%, một tỷ lệ chưa từng có trước đây đối với các ứng dụng màng thổi. Thậm chí một vài khách hàng am hiểu cũng đã bắt đầu chỉ định hàm lượng chất độn có trong sản phẩm mà họ đặt mua để giảm bớt giá thành.

Quả thực chất độn ngành nhựa đang dần xóa bỏ đi những định kiến không tốt, không còn bị xem là một "từ ngữ xấu” trong ngành. Trong một tương lai gần, những công ty có truyền thống sử dụng 100% nguyên liệu là hạt nhựa nguyên sinh như chúng tôi, rất có thể cũng phải thay đổi quan điểm.

Những tiêu chí để lựa chọn chất độn phù hợp cho nhựa

Về lý thuyết, bất kỳ vật liệu nào có thể được biến đổi thành dạng hạt nhỏ đều có thể được sử dụng để làm chất độn cho nhựa. Ví dụ như chúng ta có thể lấy cát để làm chất độn, và kết quả cuối cùng là trong nhựa sẽ có lẫn các hạt cát. Khả năng kết hợp nhựa với các vật chất khác là vô tận, nhưng để cho việc pha trộn nguyên liệu thành công thì chất độn cần phải tan chảy và phân tán tốt trong hỗn hợp nhựa. Ở mức yêu cầu kỹ thuật cao hơn, chúng phải trơ về mặt hóa học, không chứa tạp chất kim loại để tránh làm biến chất nhựa, có độ cứng thấp để tránh làm mài mòn các thiết bị, và quan trọng nhất là giá thành phải rẻ và sẵn có để phù hợp cho mục đích thương mại.

Không có loại nhựa nào hoàn hảo, và cũng không có chất độn nào là lý tưởng. Bản chất của việc sử dụng chất độn chính là sự thỏa hiệp giữa những đặc tính sẽ được cải thiện và những thứ sẽ bị mất đi. Để có được sự đánh đổi tốt nhất, những nhà sản xuất cần phải nắm vững các đặc tính của chất độn, và cái cách mà chúng sẽ tương tác với nhựa.

Có một điều khá đặc biệt, là việc am hiểu các thành phần hóa học của chất độn sẽ không giúp ích gì nhiều cho việc sử dụng chúng. Bởi vì trong hầu hết các trường hợp, hóa chất không có tác dụng gì đối với nhựa. Những thứ thực sự cần quan tâm đối với chất độn là các thông số vật lý, bao gồm kích thước và hình dạng hạt, diện tích bề mặt của chúng.

-

kích thước hạt

Sự phân bố kích thước hạt là một thông số vật lý quan trọng của vật liệu dạng bột, được mô tả trong các báo cáo nghiên cứu với 3 chỉ số là D10, D50 và D90. Giá trị của chỉ số D10 hoặc DV (0,1) chỉ ra rằng 10% số hạt trong bột sẽ nhỏ hơn kích thước này. D90 hoặc DV (0,9) có nghĩa là 90% tổng số hạt nhỏ hơn kích thước này. Và D50 DV (0,5) có nghĩa là 50% tổng số hạt nhỏ hơn kích thước này. Giá trị kích thươc hạt thường được tính bằng micromet (μm). Lấy một ví dụ: nếu chỉ số D50 của một loại bột là 4 μm, thì 50% số hạt trong bột sẽ có kích thước nhỏ hơn 4 μm, cũng đồng nghĩa với việc sẽ có 50% hạt lớn hơn kích thước này. D50 được xem là giá trị trung bình, và khi nói về kích thước hạt, người ta thường chỉ nghĩ đến giá trị này. Chỉ số D50 cũng thường xuất hiện trên bảng dữ liệu sản phẩm được các nhà sản xuất công bố. Tuy nhiên các chỉ số hiếm khi được xuất hiện như D10 và D90, thể hiện kích thước của hạt lớn nhất và nhỏ nhất có trong vật liệu mới là những chỉ số thực sự quan trọng.

Việc sử dụng chất độn có một nguyên tắc, là kích thước các hạt chất độn càng lớn thì càng xảy ra các vấn đề tồi tệ. Các hạt có kích thước lớn hơn 10micron sẽ bắt đầu ảnh hưởng nghiêm trọng đến khả năng chống va đập và độ bền, độ dẻo của nhựa. Các hạt lớn và thô hơn cũng dẫn đến chất lượng bề mặt nhựa kém và độ bóng thấp. Trong hầu hết trường hợp, đây sẽ là một sản phẩm pha trộn thất bại, tuy nhiên cũng có một số ngoại lệ khi các nhà sản xuất màng nhựa cố tình trộn chất độn có kích thước hạt lớn, nhằm tạo ra bề mặt màng mờ và nhám một cách có chủ đích.

Kích thước hạt nhỏ càng nhỏ thì độ phân tán trong hỗn hợp càng cao, bề mặt sản phẩm sẽ mịn và bóng. Các hạt có kích thước nhỏ hơn 100 nanomet (bằng 0,1 micromet) được gọi là hạt nano, có tác dụng phủ bóng và sửa chữa các khiếm khuyết trên bề mặt vật liệu. Tuy nhiên, trong thực tế, các hạt siêu mịn này có xu hướng dính lại với nhau thành các hạt lớn hơn, và lực hấp dẫn giữa các hạt mịn này cũng có thể làm tăng độ nhớt của hỗn hợp.

Qua đó có thể thấy, giá trị kích thước hạt trung bình D50 không quyết định hoàn toàn năng suất của vật liệu độn, mà còn cần phải xem xét đến hai giá trị kích thước hạt còn lại. Một điều cần lưu ý nữa là giá trị kích thước hạt không phải là một hằng số đối với từng loại chất liệu, mà được quyết định bởi quy trình và công nghệ sản xuất.

-

hình dạng hạt

Các hạt độn có thể có nhiều hình dạng nhưng để đơn giản ta có thể xếp chúng vào ba nhóm:

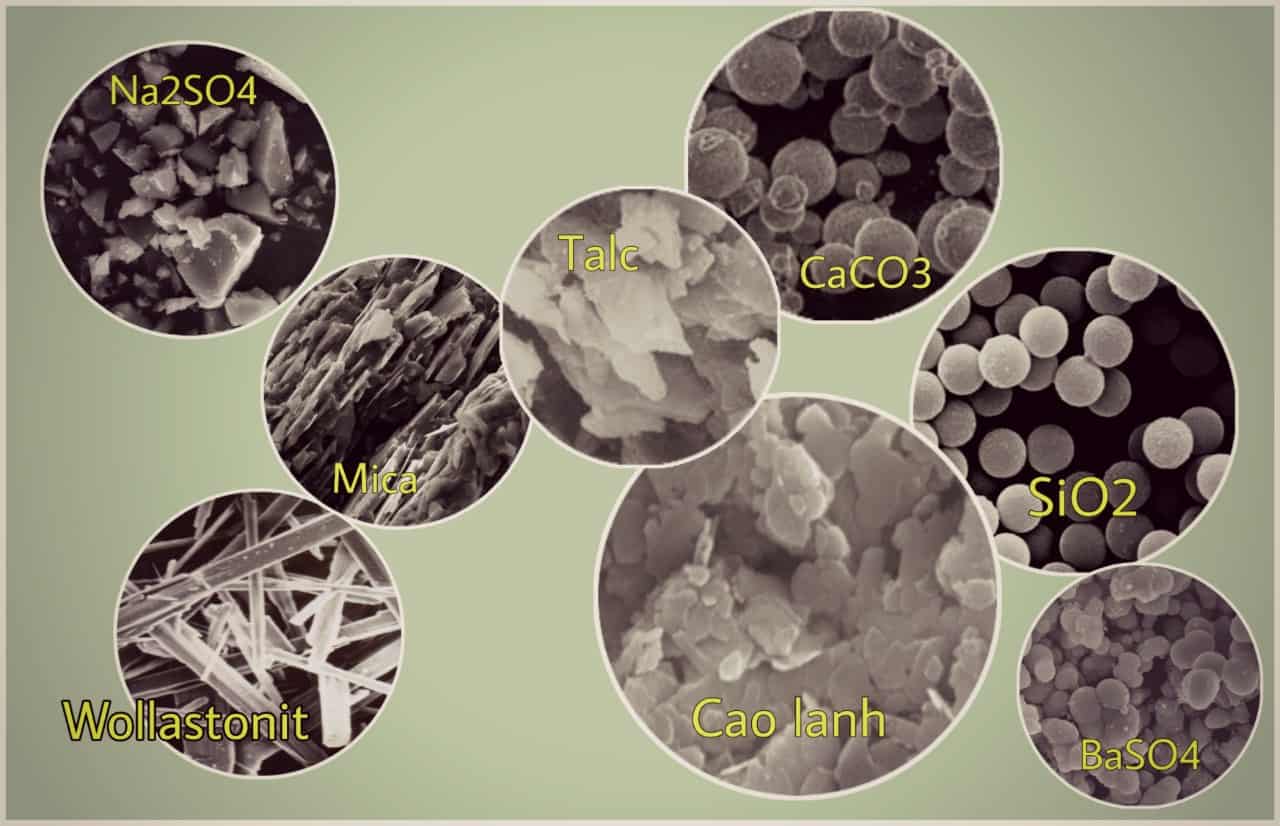

- Các hạt tròn hoặc dạng khối mà canxi cacbonat hoặc thủy tinh là những ví dụ điển hình. Hình dạng hạt này làm độ cứng nhưng lại giảm đi phần nào độ bền, ít gây ảnh hưởng đến độ bền va đập và độ giãn dài khi đứt.

- Dạng sợi được đặc trưng bởi wollastonite và sợi thủy tinh, có tác dụng gia cố cho chất dẻo nếu tỷ lệ khung hình đủ cao và được liên kết tốt với polyme xung quanh. Thuộc tính quan trọng nhất của chất độn dạng sợi là tỷ lệ khung hình, được tính bằng kích thước lớn nhất (chiều dài) chia cho kích thước nhỏ nhất (đường kính). Ví dụ, một vật liệu dạng sợi có chiều dài 10 micron và đường kính 1 micron, tỷ lệ khung hình của chúng là 10:1.

- Hình dạng đĩa dẹp hay còn gọi là mỏ vịt (platy) mà đặc trưng là Talc và Mica, cũng có thể gia cố vật liệu theo nguyên tắc tỷ lệ khung hình càng cao thì càng hiệu quả. Hình dạng này giúp chất độn gia cố vật liệu chính theo cả hai chiều ngang và dọc, trong khi dạng sợi chỉ gia cố dọc theo chiều dài. Hình dạng tấm platy cũng tạo ra các đặc tính rào cản khí và chất lỏng cho nhựa.

Hình dạng của chất độn và tỷ lệ khung hình là những thông số quan trọng, nhưng lại ít được thể hiện trong các tài liệu và bảng thông số kỹ thuật của chất độn. Điều này là do các phép đo cực kỳ khó thực hiện, và hình dạng hay tỷ lệ khung hình của hạt cũng thường bị ảnh hưởng đáng kể theo hướng giảm đi hoặc bị phá vỡ trong quá trình xử lý vật liệu. Điều này khiến cho các thông số trong bảng dữ liệu kỹ thuật của chất độn không trùng khớp với tỷ lệ khung hình của các hạt bên trong thành phẩm cuối cùng.

-

diện tích bề mặt

Bề mặt của hạt sẽ quyết định sự tương tác của chúng với những hạt khác, và với cả các phân tử polyme xung quanh. Diện tích càng lớn thì độ bám dính càng cao, giúp cải thiện độ bền kéo và độ bền uốn. Nguyên lý này cũng giống như trước khi dán những đồ vật lại với nhau, hay trước khi sơn phủ một thứ gì, người ta thường chà nhám chúng. Việc chà nhám sẽ tạo ra các vết lồi lõm và làm tăng diện tích bề mặt tiếp xúc, nhờ đó mà cải thiện độ bám dính.

Tuy nhiên, độ bám dính tốt cũng sẽ tạo ra kết tụ và nhiều độ nhớt hơn, khiến cho quá trình hỗn hợp nhựa chạy qua trục vít gặp phải những khó khăn nhất định.

Ngoài những thông số kể trên, còn có rất nhiều yếu tố kết hợp sẽ quyết định việc sử dụng chất độn của bạn thành công hay thất bại. Làm việc với nhựa không hề đơn giản, những lỗi kỹ thuật khi sản xuất bao bì nhựa có thể xuất hiện với tần suất nhiều hơn khi có nhiều vật chất khác được thêm vào nhựa. Đối với một hỗn hợp nhựa, mọi hành vi dòng chảy, tính chất nhớt, sự đàn hồi và các đặc tính dòng chảy khi nóng chảy đều ảnh hưởng rất lớn đến quá trình xử lý.Tuy nhiên, không cần phải quá lo lắng, cũng tương tự như khi bạn sử dụng hạt tạo màu cho nhựa, các nhà cung cấp chất độn cũng sẽ tư vấn đầy đủ cho bạn về chủng loại và tỷ lệ pha trộn phù hợp.

Một số loại chất độn phổ biến trong ngành nhựa và bao bì nhựa

Có 4 loại chất độn phổ biến nhất trong ngành nhựa nói chung và bao bì nhựa nói riêng, lần lượt là Canxi cacbonat, Talc, Natri sulfat và Bari sulfat. Canxi cacbonat có thế mạnh về giá, Talc có thế mạnh về khả năng gia cố, còn Natri sulfat và Bari sulfat có khả năng làm tăng độ trong suốt. Một số chất độn khác như Mica, Wollastonite, cao lanh và hạt thủy tinh thì ít được sử dụng hơn do hiệu quả về mặt kinh tế không cao. Chúng chủ yếu được sử dụng trong nhựa kỹ thuật và một số trường hợp đặc biệt.

-

Chất độn Canxi cacbonat

Canxi cacbonat (CaCO3) là một khoáng chất tự nhiên tương đối rẻ tiền và có nguồn cung dồi dào, chiếm hơn 4% vỏ trái đất. Sự hấp dẫn về mặt kinh tế khiến khiến CaCO3 chính là chất độn phổ biến nhất, trở thành một phương án khả thi để chống lại những chu kỳ biến động tăng giá của nhựa. Chúng không độc hại, không mùi, có màu trắng với chỉ số khúc xạ thấp, mềm, khô và ổn định trong một phạm vi nhiệt độ rộng. Bột Canxi cacbonat tương thích tốt nhất với nhựa PP và PE, nhưng vẫn có thể dùng để trộn với một số loại nhựa phổ biến khác như PS, ABS, PVC, EPS, ...

Ở Bắc Mỹ, CaCO3 chủ yếu được nghiền từ đá cẩm thạch, còn ở những nơi khác trên thế giới, nó có nguồn gốc từ đá phấn, đá vôi và cả đá cẩm thạch. Cả ba loại đá đều giống nhau về mặt hóa học, nhưng đá phấn và đá vôi trẻ hơn về mặt địa chất,cần phải được xử lý sơ bộ để loại bỏ độ ẩm trước khi chúng được tạo thành dạng cô đặc. Canxi cacbonat nghiền (ground calcium carbonate- GCC) có nhiều tạp chất, kích thước hạt lớn và thô hơn canxi cacbonat kết tủa (precipitated calcium carbonate- PCC) được điều chế từ canxi oxit.

Ngoài ưu thế về giá thành, CaCO3 có một đặc tính rất hay là tạo ra hiệu ứng mờ đục và làm trắng nhựa hơn, giúp tiết kiệm hạt màu trắng TiO2 khá đắt tiền khi cần sản xuất bao bì màu trắng. Tuy nhiên mức độ làm trắng của CaCO3 chỉ dừng lại ở mức hỗ trợ, tức là không thể thay thế hoàn toàn sắc tố. Trong các loại nhựa có độ mờ điển hình như HDPE, độ mờ của CaCO3 được thêm vào sẽ không tạo ra sự khác biệt đáng kể nào về mặt trực quan.

Đặc tính mờ đục của CaCO3 khiến chúng không phù hợp với những sản phẩm cần có độ trong suốt. Và với một số màu, sự làm mờ của chất độn này có thể khiến chúng ta tiêu tốn nhiều sắc tố hơn mức bình thường. Ví dụ như màu đỏ sẽ chuyển sang màu hồng dưới tác động của CaCO3, và chúng ta sẽ cần nhiều sắc tố đỏ hơn, hoặc một màu đỏ sẫm hơn để đạt được hiệu ứng như mong muốn.

Chất độn Canxi cacbonat có thể làm tăng hệ số ma sát, giúp giảm hàm lượng phụ gia chống kết khối (anti-block) cần sử dụng. Nếu bạn là một nhà sản xuất màng nhựa polyetylen, bạn sẽ hiểu được vấn đề kết khối nghiêm trọng đến thế nào. Các lớp màng mỏng dính chặt vào nhau làm túi không thể được mở ra, thậm chí có thể làm hỏng bề mặt màng. Túi nhựa có CaCO3 sẽ không bị dính và dễ mở miệng túi hơn bình thường.

Việc tăng hệ số ma sát đồng nghĩa với việc bề mặt sản phẩm sẽ giảm bớt độ bóng và mang lại cảm giác thô ráp hơn. Nhưng bề mặt nhám như vậy sẽ làm tăng diện tích tiếp xúc bề mặt, giúp màng nhựa chứa CaCO3 dễ in ấn hơn. Những chiếc túi nhựa có độ ma sát cao cũng dễ dàng được xếp chồng ngay ngắn, thuận tiện hơn cho công đoạn đóng gói.

Về các đặc tính vật lý, tác động dễ nhận thấy nhất của canxi cacbonat với nhựa là chúng làm tăng độ cứng, độ bền va đập nhưng lại làm giảm đi độ bền kéo và độ giãn dài khi đứt. Nói cách khác, bao bì chứa chất độn CaCO3 có tính ổn định cao, chống va đập tốt, nhưng lại trở nên kém dẻo và thiếu linh hoạt. Với hàm lượng CaCO3 quá lớn, túi nhựa sẽ trở nên bở và dễ bị xé rách.

Các hạt Canxi cacbonat tạo ra những khoảng trống giữa các phân tử, làm tăng tốc độ truyền hơi nước và thấm khí. Nói cách khác, chúng làm giảm đi độ kín khí của màng nhựa, nhưng đây lại là một đặc tính có lợi cho một số ứng dụng bao bì, ví dụ như các loại túi đựng hoa quả. Hiệu ứng này thậm chí được sử dụng để sản xuất màng vệ sinh thoáng khí cho tã lót và các ứng dụng tương tự, bằng cách nâng tỷ lệ bổ sung Canxi cacbonat đến 60% để đạt được cấu trúc tế bào mở.

Một điều đáng chú ý là CaCO 3 có khối lượng riêng 2,71 gram/cm³, cao gấp ba lần so với nhựa PE có khối lượng riêng chỉ từ 0,92 đến 0,97 gram/cm³. Vì vậy, sản phẩm nhựa thu được sẽ có trọng lượng cũng nặng hơn trên cùng một đơn vị thể tích, nghĩa là số lượng túi trong mỗi kilogram nhựa sẽ bị giảm xuống. Việc này đôi khi khiến cho mục đích cắt giảm chi phí không đạt được hiệu quả và sẽ là một yếu tố cần cân nhắc khi sử dụng chất độn.

Mật độ trọng lượng của hỗn hợp nhựa cao hơn cũng sẽ làm giảm năng suất của hệ thống máy thổi trên đơn vị kilogram mỗi giờ, nhưng sản lượng màng tính bằng mét vuông lại tăng lên vì CaCO3 làm tăng khả năng truyền nhiệt. Chất độn này có độ dẫn nhiệt cao gấp 5 lần nhựa PE, nên hỗn hợp nhựa sẽ nóng chảy nhanh và đều hơn, quá trình làm nguội trên trục lăn cũng nhanh hơn. Làm mát nhanh cũng có nghĩa là đường sương mờ giảm xuống, bong bóng màng ổn định hơn, giúp các nhà sản xuất có thể điều chỉnh tăng tốc độ của trục đùn mà không gặp trở ngại.

Đặc tính nguội nhanh hơn của CaCO3 dẫn đến việc túi nhựa có thể được hàn nhiệt ở nhiệt độ thấp hơn bình thường. Trên hệ thống máy hàn nhiệt, hầu hết những công nhân vận hành đều quen thuộc với thao tác tăng nhiệt độ khi đường hàn không dính chặt, nhưng với mức pha trộn CaCO3 cao, họ có thể phải tập làm quen với điều ngược lại, đó là điều chỉnh giảm nhiệt độ.

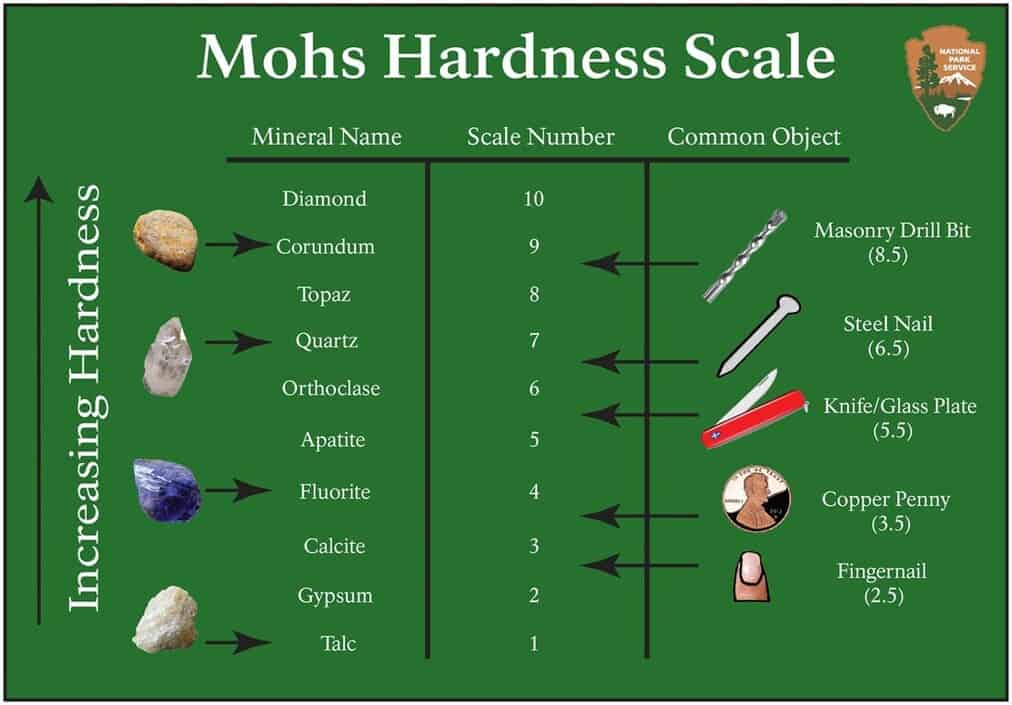

Có sự khác biệt lớn giữa hàm lượng, công thức pha trộn giữa các nhà sản xuất. Có nhiều đơn vị được cho là đã sản xuất đã thành công túi nhựa trộn tới 30% CaCO3 trong thành phần, nhưng thông thường tỷ lệ này chỉ nằm ở mức tối đa 15% để bảo toàn các đặc tính của nhựa. Kích thước hạt CaCO3 khi sử dụng trong sản xuất túi nhựa phải nhỏ hơn 2 micron và được phủ một lớp xử lý bề mặt để chúng có thể dễ dàng phân tán trong hỗn hợp. Các chất xử lý này sẽ được các nhà sản xuất chất độn pha trộn sẵn với chất độn chính, sau đó cô đặc lại thành dạng viên masterbatch cũng tương tự như cách sản xuất hạt màu nhựa. Với các loại màng nhựa khổ lớn và dày, có thể sử dụng chất độn CaCO3 với kích thước trung bình lớn hơn. Kích thước lớn của hạt sẽ không cần xử lý bề mặt để hỗ trợ phân tán, nhưng những hạt lớn như vậy có thể gây trầy xước cho chính sản phẩm mà chúng bảo vệ (vì CaCO3 có độ cứng khá cao). Độ cứng của CaCO3 trên thang Mohs là 3, cứng hơn nhựa nhưng vẫn nhỏ hơn chất màu TiO2 (độ cứng là 5.5) mà nó thường được dùng để thay thế, và nhỏ hơn nhiều so với các phụ gia chống kết khối thường được làm từ silica và đất tảo cát (độ cứng trên thang Mohs là 7). Độ cứng của CaCO3 cũng làm dấy lên lo ngại sẽ gây mài mòn nhẹ cho các thành phần của máy thổi màng. Nhưng hầu hết các nhà sản xuất đều cho rằng sự mài mòn này không đáng kể, thậm chí có thể đóng vai trò vệ sinh bên trong máy, thay thế cho việc xử lý định kỳ bằng hóa chất.

Đối với sợi PP dệt, việc sử dụng canxi cacbonat thậm chí còn được khuyến khích và liều lượng bổ sung có thể lớn hơn mức 30%. Các hạt CaCO3 được cho là giải pháp hoàn hảo giúp các nhà sản xuất tránh được một phần hoặc hoàn toàn vấn đề xơ sợi. Sợi bị xơ là hiện tượng tách cấu trúc nhựa không kiểm soát, thường gặp khi kéo căng sợi PP hoặc PE. Chỉ với một lượng nhỏ canxi cacbonat, không chỉ vấn đề này được giải quyết, mà còn có thể nâng cao độ bền kéo và khả năng chống rách cho thành phẩm.

Về mặt an toàn thực phẩm, canxi cacbonat là một chất phụ gia nhựa được FDA chấp thuận cho phéo sử dụng trong các ứng dụng bao bì thực phẩm và bao bì y tế. Canxi cacbonat không đáng lo ngại, thậm chí còn là thành phần quan trọng của y học cổ truyền Trung Quốc. Khi xâm nhập cơ thể người qua đường ăn uống, chúng cũng dễ dàng được hòa tan nhờ axit trong dạ dày của con người, sau đó đào thải qua đường tiêu hóa.

Một yếu điểm không thể không nhắc tới của CaCO3 là chúng góp phần thúc đẩy quá trình đứt gãy chuỗi phân tử nhựa dưới ánh sáng, nhiệt độ và các điều kiện môi trường khác. Quá trình đứt gãy này khiến cho hiệu suất vĩ mô của các tính chất cơ học giảm xuống, được gọi là quá trình lão hóa nhựa. Vì vậy mà chất độn Canxi cacbonat không nên được sử dụng trong các ứng dụng bao bì để ngoài trời, ví dụ như màng nhà kính hay màng phủ nông nghiệp.

-

Chất độn Talc

Tacl là chất độn phổ biến thứ hai trong ngành nhựa, chỉ xếp sau canxi cacbonat. Đây là là một trong những khoáng chất tự nhiên mềm nhất được biết đến, với độ cứng trên thang Mohs ở mức thấp nhất (1/10). Đặc tính này rất quan trọng, vì nó khiến cho Talc ít gây mài mòn nhất trên các thiết bị sản xuất nhựa so với các chất độn khác.

Talc là một khoáng chất có có cấu trúc dạng tấm nhiều lớp, bao gồm một lớp Magie hydroxit được kẹp giữa hai lớp Silica, có công thức hóa học là Mg3Si4O10(OH)3. Hình dạng bất thường của Talc còn được gọi là hình mỏ vịt. Hình dạng này khi đi cùng với tỷ lệ khung hình đủ cao sẽ tạo nên khả năng gia cố tuyệt vời cho vật liệu. Talc và các loại chất độn có hình dạng tương tự còn được phân loại vào nhóm chất độn gia cố để có thể phân biệt dễ dàng với các chất độn khác.

Màu sắc của bột Talc tự nhiên có thể là màu trắng, không màu, xanh lá cây hoặc nâu. Sự khác biệt này là do tùy thuộc vào vị trí khai thác mà bột talc có thể chứa các tỷ lệ MgO, SiO2 và H2O khác nhau. Hàm lượng silic trong bột Talc càng cao thì chúng càng tinh khiết, hiệu suất trong các ứng dụng sẽ càng tốt và giá cũng sẽ cao hơn các loại khác.

Nhiều người thường bị nhầm lẫn Talc với Taical do các ký tự khá giống nhau. Tuy nhiên Taical là một tên gọi phổ biến tại Việt Nam của chất độn tổng hợp được cô đặc dưới dạng masterbatch với thành phần chính là CaCO3. “Taical” được ghép lại từ những chữ cái đầu tiên của những cụm từ: Tensile strength (độ cứng, độ bền va đập), Agglomeration-free (độ phân tán), Improve whiteness (Cải thiện độ trắng sáng), Cost-saving (Tiết kiệm chi phí), According to any mixture ratio (Phù hợp với mọi tỷ lệ trộn), Less shrinkage (Giảm độ co ngót).

Trước đây, Talc chủ yếu được sử dụng để độn vào polypropylene nhằm tăng độ cứng. Tuy nhiên, việc sử dụng Talc đã được mở rộng sang polyetylen và polyamit trong thời gian gần đây. Vật liệu độn này có ưu thế là trơ về mặt hóa học, không hòa tan trong nước, axit vô cơ loãng và dung dịch kiềm loãng. Hơn nữa Talc còn có ái lực với tất cả các chất hữu cơ nên chúng dễ dàng được phân tán trong các loại nhựa.

Tác dụng tăng cường đáng kể của Talc đối với các sản phẩm nhựa chủ yếu đến từ cấu trúc vảy siêu nhỏ độc đáo của nó. Khi được trộn lẫn trong nhựa, nó có thể được phân tán đồng đều ở dạng phân lớp, tạo thành các màng chắn giúp cải thiện độ cứng, mô đun uốn và đem đến khả năng giữ nhiệt và cản nhiệt rõ ràng. Tuy nhiên, sự cải thiện đặc tính này lại nằm trong một phạm vi hàm lượng pha trộn nhất định. Sau khi thêm Talc vào polypropylene với tỷ lệ dưới 20%, độ bền kéo của thành phẩm sẽ tăng nhẹ. Nhưng khi hàm lượng bột Talc vượt quá 20%, độ bền kéo của vật liệu bắt đầu giảm dần bởi lực hấp dẫn liên phân tử gây ra.

Hành vi của Talc trong nhựa cũng thú vị như hình dạng của chúng. Khi hỗn hợp nhựa được đẩy qua trục vít, các cấu trúc dạng tấm của hạt Talc bị định hướng theo hướng đùn. Do đó khả năng gia cố của chúng rất mạnh theo hướng máy nhưng lại yếu hơn theo phương ngang. Đây là một tính chất điển hình của vật liệu dị hướng, giống như gỗ chắc chắn nhiều hơn dọc theo các thớ gỗ.

Mặc dù cấu trúc dạng tấm của Talc góp phần tăng độ cứng và khả năng chịu nhiệt, nhưng lại làm giảm đáng kể độ bền va đập. Trong khi đó Canxi cacbonat tuy không tăng độ cứng và khả năng chịu nhiệt nhiều như Talc, nhưng chúng hầu như không có ảnh hưởng bất lợi đến độ bền va đập. Cấu trúc dạng tấm của Talc cũng gây bất lợi cho tốc độ dòng chảy nóng chảy của vật liệu.

Talc, mica, cao lanh và hầu hết những khoáng chất có thành phần silicon hầu như đều có đặc tính ngăn tia hồng ngoại và tia cực tím, có độ ổn định nhiệt cao. Những tính chất này đem đến khả năng chống lão hóa cho các sản phẩm nhựa. Cũng giống như CaCO3, khả năng in ấn của màng nhựa có chứa Talc cũng có thể được cải thiện.

Talc có độ ổn định nhiệt rất cao, lên đến 900°C và hầu như không bị co ngót. Vì vậy mà trong các ứng dụng đúc thổi như chai nhựa, thùng nhựa, Talc có tác dụng tăng sự ổn định kích thước của sản phẩm.

Cũng giống như CaCO3, hạt nhựa Talc được các nhà sản xuất rất ưa chuộng vì nó phù hợp với hầu hết các quy trình sản xuất truyền thống như đùn thổi, ép phun, ép đùn mà không cần phải nâng cấp thiết bị. Hạt Talc cũng có khả năng thay thế phụ gia chống kết khối như CaCO3, và cũng được cho là an toàn trong các ứng dụng bao bì thực phẩm. Tính trơ của Talc giúp chúng không gây xung đột khi trộn lẫn với các vật chất khác. Thậm chí, chúng còn được sử dụng phổ biến trong ngành mỹ phẩm nhờ không gây dị ứng. Tuy nhiên ở dạng tự nhiên, một số loại bột talc có chứa amiăng, là một chất có thể gây ung thư phổi khi hít phải. Năm 1976, Hiệp hội mỹ phẩm, vệ sinh và nước hoa (CTFA) đã ban hành các hướng dẫn tự nguyện nêu rõ rằng: tất cả bột Talc được sử dụng trong các sản phẩm mỹ phẩm ở Hoa Kỳ không được chứa lượng amiăng ở mức có thể phát hiện được.

-

Chất độn trong suốt Bari sulfat và Natri sulfat

Trong khi CaCO3 là loại chất độn đứng đầu về mục đích tiết kiệm chi phí, Talc nổi trội về khả năng gia cố, thì Natri sulfat (Na2SO4) và Bari sulfat (BaSO4) được xem là đặc trưng cho nhóm chất độn trong suốt. Talc cũng có độ trong, nhưng ít hơn nhiều khi so với Natri sulfat và Bari sulfat. Nếu hàm lượng pha trộn quá cao, Talc cũng sẽ tạo nên sự mờ đục cho nhựa.

Natri sulfat là một hợp chất muối trung hòa vô cơ còn được gọi là sulfat của soda, xuất hiện ở dạng bột rắn kết tinh màu trắng không mùi, có vị mặn hoặc đắng và có khả năng hút nước. Trong tự nhiên, Natri sulfat được tìm thấy ở nhiều dạng, từ dạng khan (được gọi là khoáng chất thenardit), cho đến dạng ngậm nước decahydrat (được gọi là khoáng chất mirabilit hoặc muối Glauber).

Hạt nhựa độn Na2SO4 cấp nano có khả năng sửa đổi bề mặt vượt trội, tăng độ bóng, độ trong suốt, đồng thời cải thiện một số tính chất cơ học như tốc độ dòng chảy, độ bền kéo, độ ổn định nhiệt và khả năng chống kết khối.

Natri sulfat được khuyến nghị sử dụng ở các tỷ lệ liều lượng khác nhau. Trong màng nông nghiệp hoặc màng nhà kính, tỷ lệ pha trộn được khuyến nghị trong khoảng 5 đến 30%. Đối với các ứng dụng bao bì màng thổi HDPE hoặc LDPE, liều lượng có thể lên đến 50%.

Bari sulfat (BaSO4) có các đặc tính tương tự như Na2SO4, cũng dùng tốt cho các loại màng LDPE và HDPE, cũng cải thiện độ bóng, độ trong suốt, độ bền kéo và độ cứng của sản phẩm. Ngoài ra, BaSO4 còn có khả năng chống axit và dung dịch kiềm, có độ bền ánh sáng cũng như độ dẻo ổn định trong thời gian dài. Tỷ lệ pha trộn của BaSO4 được khuyến nghị trong khoảng 5% đến 30%, nhưng tỷ lệ lý tưởng để duy trì độ sáng mịn và gia tăng các đặc tính cơ học được cho là ở mức 20%.

Ưu điểm vượt trội của chất độn BaSO4 là nó hoạt động hiệu quả không chỉ trong các sản phẩm màng thổi mà còn trong một số sản phẩm ép phun như các chi tiết nhỏ của đồ gia dụng, chai lọ. Bằng cách thêm BaSO4 vào công thức, những chất độn này sẽ giúp sản phẩm được tạo ra với độ cứng cao, chống ăn mòn và khả năng in ấn lý tưởng. Trong ứng dụng đùn đúc, việc sử dụng BaSO4 (khoảng 25%) có thể làm cho bề mặt của nhựa PP trông giống như nhựa ABS mà không ảnh hưởng đến các đặc tính hiện có.

Cả Bari và Natri sulfat đều chủ yếu được sử dụng cho các vật liệu đóng gói cao cấp vì giá thành của chúng mắc hơn so với Talc và CaCO3 (tất nhiên là vẫn rẻ và ổn định hơn so với giá nhựa). Điểm khác biệt lớn nhất giữa hai loại hạt nhựa độn trong suốt này là Na2SO4 có năng lượng mạng tinh thể thấp hơn năng lượng hydrat hóa, nên có thể hòa tan trong nước. Còn Bari sunfat thì lại có có năng lượng mạng tinh thể lớn hơn năng lượng hydrat hóa nên không hòa tan trong nước. Nói một cách đơn giản hơn, BaSO4 có tính chất liên kết mạnh và bền hơn Na2SO4. Vì vậy các phân tử nước không thể phá vỡ các liên kết của BaSO4 nhưng lại có thể phá vỡ liên kết Na2SO4. Chính vì BaSO4 không hòa tan nên chúng có khả năng chống ẩm, sẽ bền hơn trong trường hợp sản phẩm bị đọng nước trên bề mặt.

Độ trong của Na2SO4 cao hơn so với BaSO4, thậm chí là tốt nhất trong nhóm các chất độn trong suốt. Tuy nhiên, vì là một loại muối nên chúng sẽ có vị mặn, và nếu được sử dụng quá mức sẽ gây ra vấn đề kết tủa sau một thời gian dài. Bari sulfat nhìn chung có vẻ toàn diện hơn, nhưng trọng lượng riêng khá lớn (có thể lên tới 4.5 gram/cm³), nên nếu bổ sung quá nhiều sẽ ảnh hưởng đến trọng lượng của sản phẩm.

-

Chất độn Mica

Mica là một loại silicat phân lớp, với một cấu trúc bát diện Al2O3 nằm giữa hai khối tứ diện SiO2, tạo nên hình dạng mỏ vịt bất thường giống như Talc, đem đến khả năng gia cố tuyệt vời cho vật liệu. Tính chất đặc biệt của Mica là hệ số giãn nở nhiệt (CTE) cực kỳ thấp và đặc tính cách điện phi thường. Mật độ trọng lượng của Mica khoảng 2.7 gram/cm³ và độ cứng 2.5 trên thang Mohs.

Chất độn Mica có thể gia tăng đáng kể khả năng chống thấm khí, nhưng lại làm giảm đi độ dẻo và tính linh hoạt của vật liệu. Độ bền kéo tăng lên trong khi cường độ va đập và tốc độ dòng chảy giảm dần khi tăng tỷ lệ pha trộn.

Mica có 2 dạng thường gặp, bao gồm Mica Muscovit phổ biến nhất, là một silica ngậm nước của kali và nhôm, và Mica Phlogopite là một loại silica ngậm nước của kali và magiê. Mica Muscovit có màu trắng, còn Phlogopite có màu sẫm nhưng có độ ổn định nhiệt cao hơn nhiều. Cả hai loại chất độn này hoạt động tương đối giống nhau khi có kích thước hạt và tỷ lệ khung hình tương đương.

-

Chất độn Wollastonit

Wollastonit (CaSiO3) có hình dạng hạt là hình kim, thường xuất hiện dưới dạng bột màu trắng. CaSiO3 có độ cứng khá cao so với các chất độn thông thường khác (4.5 trên thang Mohs), giúp tăng cường độ cứng và chống trầy xước, mài mòn cho sản phẩm. Ứng dụng thường gặp nhất của CaSiO3 là trong các bảng điều khiển, chi tiết bằng nội thất nhựa PP trên ô tô. Các thử nghiệm cho thấy lực tác động Izod của PP có pha trộn wollastonit tăng lên đáng kể so với nhựa nguyên sinh chưa được pha trộn.

Wollastonit cạnh tranh với các chất độn gia cố như Mica và Talc, và cũng có thể sử dụng để thay thế sợi thủy tinh khi sản xuất nhựa nhiệt dẻo và nhiệt rắn. Tuy nhiên, hiệu quả gia cố của wollastonit không bằng các chất độn kể trên vì tỷ lệ khung hình của chúng thường thấp hơn. Wollastonit cũng không có khả năng chống axit và bazơ tốt như các chất độn gốc silica khác, nhưng bù lại chúng lại có thể cải thiện khả năng chống cháy, độ ổn định nhiệt và độ bền điện môi cho sản phẩm.

Độ bền kéo và độ giãn dài khi đứt của nhựa có xu hướng giảm khi bổ sung wollastonite, nhưng mô đun Young được cải thiện.

-

Chất độn cao lanh

Cao lanh là tên gọi của đất sét kaolinit- Al2Si2O5(OH)4, là một thành viên của họ cao lanh aluminosilicat. Nó là một loại bột mềm màu trắng hoặc nâu vàng, với hình dạng hạt mỏ vịt như Talc và Mica. Hình dạng này đem lại khả năng gia cố tuyệt vời khi tỷ lệ khung hình đủ cao, nhưng trên thực tế thì rất khó để tạo ra cao lanh có tỷ lệ khung hình cao như vậy. Cao lanh trong tự nhiên có tỷ lệ khung hình không đủ lớn nhưng chúng trơ và rẻ tiền, có khả năng chịu lửa, với thành phần chủ yếu là khoáng vật kaolinit, illit, montmorillonit, thạch anh, … Chúng có tính dẻo vừa phải, bở và dễ bóp nát, có lẫn các mảnh vụn mica, thạch anh trong thành phần. Độ trắng là một trong những thông số quan trọng quyết định chất lượng và hiệu suất độn của cao lanh, cao lanh có độ tinh khiết càng cao thì màu của chúng càng trắng.

Cao lanh có khả năng làm tăng các tính chất vật lý của vật liệu, bao gồm độ bền kéo, khả năng chống cong vênh và suy thoái hóa học. Nó cũng tăng cường độ sáng, làm cho vật liệu trông trắng và sáng hơn. Mật độ trọng lượng và độ cứng của chúng tương đương với Mica, lần lượt là 2,6 gram/cm³ và 2.5 trên thang Mohs.

Chất độn cao lanh được sử dụng rộng rãi trong giấy, gốm sứ và vật liệu chịu lửa, sau đó là trong sơn phủ, chất độn cao su, men tráng men và xi măng trắng. Cao lanh sử dụng trong nhựa chỉ với số lượng rất ít, chủ yếu là trong một số loại nhựa kỹ thuật, có lẽ là do hiệu suất thua kém so với các chất độn khác, không tương xứng với chi phí bỏ ra.

Trong sản xuất nhựa, cao lanh chủ yếu được sử dụng nhờ đặc tính chống chặn cũng như hấp thụ tia hồng ngoại trong các ứng dụng cần đánh dấu bằng laser. Màng nhà kính sử dụng cao lanh sẽ gia tăng đặc tính truyền các bước sóng hồng ngoại ngắn, đồng thời ngăn chặn đáng kể việc truyền các bước sóng hồng ngoại dài, nhờ đó tạo ra "hiệu ứng nhà kính" ở mức độ cao hơn. Cao lanh và nhựa EVA (Ethylene-Vinyl Acetate Copolymer) là hai vật liệu đã được chứng minh là chất hấp thụ bức xạ hồng ngoại dài mà không ảnh hưởng đáng kể đến tính chất cơ học hoặc hành vi lão hóa của các loại màng nông nghiệp.

Cao lanh cũng làm tăng đáng kể độ mờ ảo của nhựa và thường được dùng làm chất cản quang cho chế phẩm polyme, thay thế hoàn toàn hoặc một phần hạt nhựa màu đắt tiền titan dioxit.

-

Chất độn thủy tinh SiO2

Dioxide silic (SiO2) còn có tên gọi khác là silica hay hạt thủy tinh, là một hợp chất hóa học có độ cứng ở mức cao (7/10 trên thang Mohs), và mật độ trọng lượng là 2.65 gram/ cm³. Thủy tinh dùng làm chất độn sẽ có các đặc tính khác nhau tùy thuộc vào hình dạng hạt của chúng là dạng hạt thủy tinh, sợi thủy tinh ngắn hay sợi thủy tinh dài.

Hạt thủy tinh được sử dụng để tăng độ cứng, giảm độ cong vênh, đặc biệt là trong các polyme chứa đầy sợi thủy tinh, giúp thúc đẩy dòng chảy tốt hơn và hoàn thiện bề mặt. Chúng đặc biệt phổ biến trong các polyme kỹ thuật như nylon, polybutylene terephthalate (PBT), hoặc các nhựa nhiệt rắn như nhựa phenolic và epoxy. Sử dụng hạt thủy tinh sẽ làm giảm đáng kể hiện tượng kết khối trong sản xuất nhựa, đồng thời tăng cường khả năng chống cháy. Ngay cả những lớp silica rất mỏng lắng đọng trên bề mặt polyme cũng có thể làm giảm sự giải phóng nhiệt và làm chậm quá trình bắt lửa của chúng.

Trong bao bì màng nhựa, Silica khói (fume silica) được sử dụng để gia cố và hấp thụ ánh sáng hồng ngoại trong các sản phẩm màng nhà kính. Còn trong bao bì nhựa sinh học, các hạt nano SiO2 khi được kết hợp với các loại túi làm từ tinh bột có thể giúp cải thiện nhiều đặc tính cơ học, đặc biệt là tăng khả năng chống thấm nước và khí, khả năng hấp thụ dầu và kháng hóa chất. Tuy nhiên màng nhựa chứa chất độn thủy tinh lại có hiệu suất niêm phong hàn nhiệt khá kém.

Sợi thủy tinh thì chủ yếu được sử dụng để tăng các tính chất cơ học như mô đun uốn và độ bền kéo của nhựa nhiệt dẻo hoặc nhiệt rắn. Có thể sử dụng sợi thủy ngắn có tỷ lệ khung hình cao hoặc sợi thủy tinh dài có tỷ lệ khung hình rất cao, thậm chí là sợi liên tục, để tạo ra sự gia cố rất hiệu quả. Nylon, polypropylene và các loại polyme khác được pha trộn sợi thủy tinh được gọi chung là để nhựa gia cố sợi thủy tinh (Glass Fiber Reinforced Polymer-GFRP), có đặc tính là cứng hơn và bền hơn gấp nhiều lần so với polyme nguyên thủy. Sợi thủy tinh ngắn (short glass fiber- SGF) có chiều dài dưới 1/2 inch, giúp cải thiện độ cứng và độ bền va đập, giảm sự co ngót. Sợi thủy tinh dài (long glass fiber- LGF) dài hơn 1/2 inch, giúp tạo ra loại nhựa cứng và chống va đập tốt hơn (đặc biệt là ở nhiệt độ lạnh), đồng thời có độ bền kéo cao hơn so với hỗn hợp có chứa SGF tỷ lệ tương đương.

Một GFRP thường có hàm lượng từ 10% đến 50% sợi thủy tinh. Thông thường, càng nhiều sợi thì sự cải thiện càng lớn, miễn là các sợi được pha trộn tốt và polyme bám chặt vào các sợi. Nếu độ bám dính kém thì composite có thể bị hỏng, nhưng độ bám dính này có thể được cải thiện bằng cách xử lý sợi hoặc thêm vào các chất liên kết.

Tuy nhiên việc sử dụng chất độn thủy tinh trong nhựa gặp khá nhiều trở ngại, và vấn đề lớn nhất chính là giá thành của chúng khá cao. Thông thường, sẽ không có lợi ích kinh tế khi sử dụng thủy tinh làm vật liệu độn. Nhựa sử dụng chất độn thủy tinh cũng có độ nhớt cao khi nóng chảy, gây khó khăn cho quy trình sản xuất và làm giảm công suất máy. Độ cứng cao của thủy tinh đòi hỏi chúng phải được xử lý đặc biệt để bảo vệ thiết bị khỏi bị mài mòn.