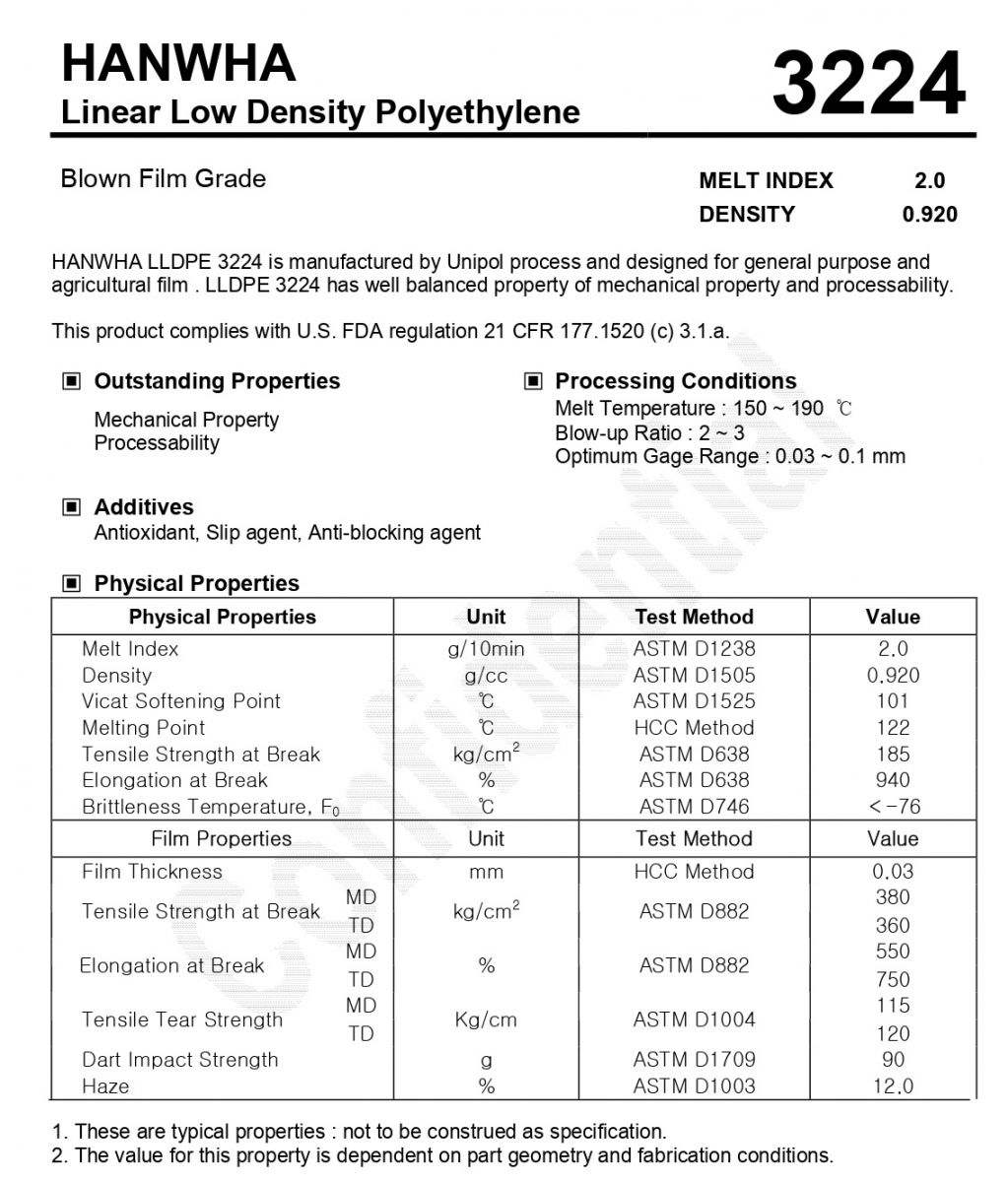

Mỗi loại hạt nhựa đều có những đặc tính và các tính chất vật lý khác nhau, và để làm cho người dùng cuối có thể tiếp cận được dễ dàng các đặc tính này, các nhà sản xuất thường cung cấp các bảng dữ liệu đính kèm, mô tả các đặc tính cơ học về sản phẩm của họ.

Các thông số này bao gồm một loạt các đặc tính về kỹ thuật của vật liệu nhựa, khi các sản phẩm làm từ chúng phải chịu tác động của các lực tác động như kéo, nén, va đập... Những dữ liệu này có được sau khi mẫu thử của vật liệu được trải qua một loạt các thử nghiệm với tiêu chuẩn quốc tế, thường là ASTM hoặc ISO.

Nếu bạn là một người mới trong ngành hoặc không làm việc trong vai trò kỹ thuật, thông tin được nêu trên các bảng dữ liệu này có thể khiến bạn gặp phải nhiều bối. Tuy nhiên nếu như bạn cảm thấy hứng thú với những con số chính xác kiểu toán học, bài viết sau đây đích thực là dành cho bạn!

Thông số kỹ thuật của hạt nhựa, ý nghĩa và những giá trị của những con số

Công việc sản xuất bao bì nhựa, hay các sản phẩm khác có nguồn gốc từ nhựa của bạn vẫn có thể tiếp diễn vô cùng suôn sẻ, mà không cần quá quan tâm đến những dữ liệu này. Mỗi đơn vị sản xuất lâu năm đều đã có riêng cho mình những mã hạt nhựa ưa thích, hoặc tất cả mọi thắc mắc đều có thể được giải đáp thông qua các đơn vị nhập khẩu và phân phối hạt nhựa.

Thế nhưng việc nắm rõ những thông số kỹ thuật của hạt nhựa cũng không hề vô ích. Chúng có thể giúp chúng ta đi đến bước chuyên sâu trong ngành nghề của mình, đặc biệt là trong hoạt động nghiên cứu thử nghiệm vật liệu hoặc cách pha trộn mới cho vật liệu, phục vụ cho những yêu cầu đặc biệt của khách hàng.

Lấy ví dụ, một nhà sản xuất kem đánh răng đã phải mất 5 năm để tìm ra vật liệu phù hợp, thay thế cho lớp vỏ kem không thể tái chế trước đó của họ. Polyethylene là một loại nhựa có khả năng được tái chế tuyệt vời, nhưng HDPE thì quá cứng khiến cho ống kem khó bóp, và LDPE thì lại quá mềm và khiến cho tuýp kem dễ bị biến dạng. Để giải quyết những vấn đề như vậy, các nhà thiết kế sản phẩm cần phải hiểu đầy đủ các đặc tính của các loại nhựa nhằm tìm ra sự kết hợp phù hợp cho mục đích của mình.

Ngoài ra những thông số về đặc tính của hạt nhựa cũng có thể giúp các nhà sản xuất điều chỉnh các thông số trên hệ thống máy của mình, ví dụ như điều chỉnh nhiệt độ trục đùn hay tỷ lệ thổi lên cho phù hợp.

Một số thông số thường gặp trong bảng dữ liệu kỹ thuật của hạt nhựa

1. Chỉ số dòng chảy - Melt Flow Index (MFI)

Chỉ số dòng chảy - Melt Flow Index (MFI) còn được gọi là tốc độ dòng chảy - Melt Flow Rate (MFR), là thước đo khả năng di chuyển của nhựa nóng chảy dưới một áp suất cụ thể. Đây là một chỉ số quan trọng, được thử nghiệm thường xuyên vì chúng cho chúng ta biết và kiểm soát được lưu lượng nhựa nóng chảy từ bồn chứa qua trục vít đến khuôn thổi, khuôn đúc, đầu ép phun hay bất kỳ bộ phận tạo hình nào khác.

MFI tỷ lệ nghịch với độ nhớt của nhựa. MFI thấp có nghĩa là vật liệu có độ nhớt cao, chúng chảy với sức cản lớn hơn và do đó chậm hơn so với vật liệu có độ nhớt thấp.

MFI có thể là chỉ số duy nhất trên bảng dữ liệu kỹ thuật không có giá trị cụ thể mà có thể có sự thay đổi đáng kể giữa các lô sản xuất với cùng một mã hạt nhựa. Điều này do quá trình đồng trùng hợp polyme khó có thể diễn ra chính xác tới cấp độ phân tử. Độ dài của các chuỗi polyme ảnh hưởng đến trọng lượng phân tử trung bình và độ nhớt của thành phẩm, làm thay đổi chỉ số MFI. Trong nhiều trường hợp, chỉ số MFI chính là tiêu chí đánh giá chất lượng của một lô sản xuất trên cùng một loại hạt nhựa và nhà sản xuất.

Chỉ số MFI cho chúng ta biết được vật liệu phù hợp với loại hình, phương thức xử lý nào trong các ngành sản xuất. Máy ép phun, máy đùn thổi có xu hướng phù hợp vật liệu có lưu lượng dòng chảy cao (độ nhớt thấp). Máy đùn đúc tương thích với vật liệu có tốc độ dòng chảy thấp (độ nhớt cao).

Việc kiểm soát chặt chẽ giá trị MFI của nguyên liệu đầu vào có ý nghĩa quan trọng đến năng suất và chất lượng của sản phẩm. Chủ số MFI vượt quá mức bình thường khiến cho nhựa bị đẩy ra quá nhanh, và nếu quá thấp sẽ khiến cho nhựa chảy ra quá chậm. Mọi trường hợp đều ảnh hưởng đến các thông số khác trên hệ thống máy móc.

Có 2 phương thức đo lưu lượng dòng chảy của nhựa, là tự động hoặc đo một cách thủ công, dựa theo tiêu chuẩn thử nghiệm ASTM D1238 hoặc ISO 1133.

Quy trình đo thủ công tạm gọi là quy trình A,rất hữu ích cho các tổ chức thực hiện thử nghiệm một cách không thường xuyên, sử dụng nhiều loại vật liệu khác nhau nhằm tìm ra loại vật liệu tốt và phù hợp hơn cho công việc sản xuất sản phẩm nhựa của họ. Còn quy trình B là quy trình tự động, lý tưởng cho các tổ chức thử nghiệm nhiều lần cùng một loại vật liệu trong nhiều điều kiện khác nhau, nhằm tìm ra trị số chuẩn xác phục vụ cho mục đích khoa học.

Về mặt lý thuyết, cả hai phương pháp nếu được thực hiện đúng cách sẽ cho kết quả thử nghiệm giống hệt nhau. Phạm vi của các yếu tố có thể ảnh hưởng đến kết quả thử nghiệm chỉ số dòng chảy MFI là rất rộng. Để kết quả được chính xác, cần phải nhận thức rõ từng vấn đề, tuân thủ chặt chẽ các quy trình kiểm tra, bảo trì thiết bị.

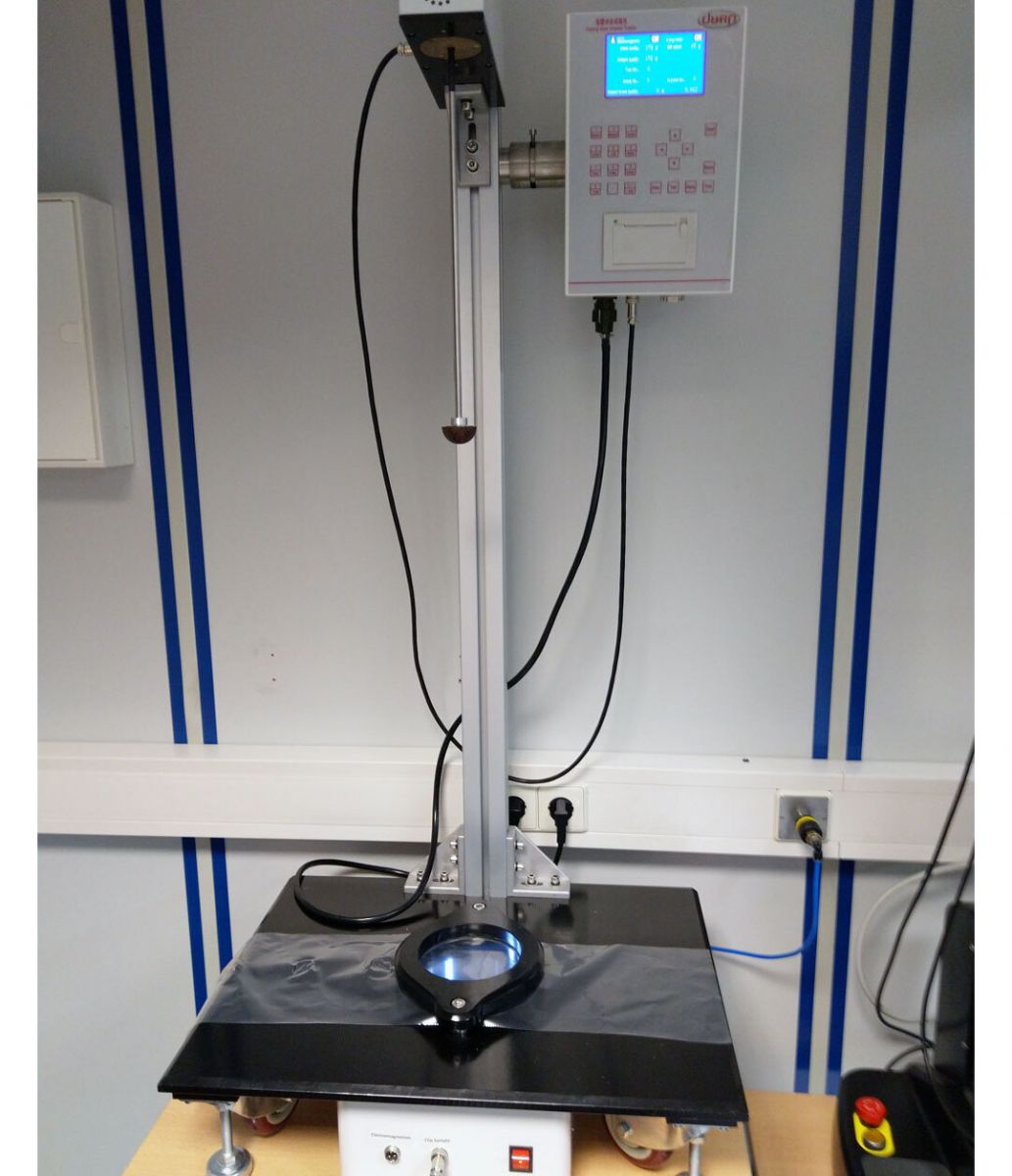

Máy đo tốc độ dòng chảy plastometer được sử dụng trong thử nghiệm có cấu tạo là một thùng nguyên liệu hình trụ được kiểm soát nhiệt độ. Nhựa được đưa vào ống này sau khi được nung chảy sẽ bị buộc phải chảy qua một ống mao dẫn có đường kính 2,095 mm ở dưới đáy thùng, dưới áp lực của một piston được kích hoạt bởi một trọng lượng tiêu chuẩn. Khối lượng nhựa nóng chảy tính bằng gam chảy qua ống mao dẫn trong 10 phút chính là chỉ số MFI của vật liệu.

Giữa hai tiêu chuẩn thử nghiệm ASTM D1238 và ISO 1133 cũng có sự khác biệt nhỏ. Nhưng về cơ bản, chúng thực hiện cùng một chức năng và các nhà sản xuất coi chúng là tương đương về mặt kỹ thuật. ASTM D1238 là phương pháp thử tiêu đo tốc độ dòng chảy MFI cho nhựa nhiệt dẻo được biểu thị bằng đơn vị gram / 10 phút. Còn tiêu chuẩn ISO 1133 xác định tốc độ thể tích nóng chảy (MVR - Volumetric melt rate ) tính bằng cm3 / 10 phút.

Thể tích nóng chảy (MVR) thu được trong thử nghiệm ISO 1133, khi nhân với mật độ tan chảy sẽ cho ra chỉ số MFI. Tuy nhiên cần lưu ý rằng mật độ khi nhựa tan chảy không giống với mật độ riêng của vật liệu trong điều kiện bình thường. Ví dụ, Polypropylen có mật độ riêng là 0,91 gram / cm3 nhưng mật độ nóng chảy của chúng chỉ ở mức 0,70 gram / cm3. Áp dụng giá trị mật độ hay khối lượng riêng trong điều kiện thông thường để tính MFI bằng giá trị MVR ra kết quả sai lệch.

2. Dart Drop Impact - độ bền va đập

Độ đàn hồi của phân tử quyết định độ bền va đập của vật liệu polyme, là đặc tính rất quan trọng để đánh giá độ cứng của vật liệu. Chúng chỉ ra rằng sản phẩm nhựa có thể chịu được bao nhiêu lực tác dụng lên bề mặt của nó.

Việc đánh giá và hiểu rõ về khả năng chống va đập của vật liệu tạo nên màng bao bì đóng vai trò rất quan trọng, vì chắc chắn vật liệu sẽ phải chịu các lực tác động trong quá trình vận chuyển và xếp dỡ. Phương pháp thử nghiệm độ bền va đập vì vậy mà trở nên thử nghiệm được tiến hành nhiều và rộng rãi nhất trong các phòng nghiên cứu và phát triển, phòng thí nghiệm và các đơn vị chuyên kiểm tra vật liệu đóng gói.

Cũng bằng phương pháp thử này, người ta đã và sẽ tiếp tục nghiên cứu ra các phương thức pha trộn vật liệu, để giúp sản phẩm thu được đạt được độ bền và khả năng chịu tải lớn hơn.

Trong thử nghiệm độ bền va đập theo tiêu chuẩn IS 2508 hoặc ASTM D1709, một chiếc vật nặng có đầu tròn sẽ được thả rơi vào tâm của mẫu thử một được kẹp chặt ở các góc. Nếu quả nặng không phá vỡ được mẫu thử, trọng lượng của nó sẽ được tăng thêm một đơn vị. Nếu mẫu thử bị phá vỡ thì trọng lượng này sẽ được giảm đi một đơn vị. Kết quả từ các thử nghiệm này được ghi lại và sử dụng để tính toán trọng lượng mà tại đó 50% thử nghiệm có kết quả là mẫu thử bị phá vỡ.

Có 2 phương pháp thử nghiệm phổ biến, phương pháp A quy định quả nặng hình trụ có đường kính 38 mm được thả rơi từ 0,66 mét. Phương pháp B quy định quả nặng có đường kính 51 mm được thả từ độ cao 1,5 mét. Các tấm phim mẫu được cắt theo kích thước 230 x 230 mm (9 x 9 inch) và yêu cầu tối thiểu 30 mẫu cho mỗi thử nghiệm.

3. Tensile Strength at Yield and Tensile Strength at Break- độ bền năng suất và độ bền kéo

Độ bền năng suất và độ bền kéo đều là thước đo khả năng chống hư hỏng do biến dạng hoặc đứt gãy của vật liệu. Tuy cùng nói đến độ bền nhưng thực ra đây là hai thông số rất khác nhau.

Tensile Strength at Yield hay độ bền năng suất, độ bền chảy là áp lực lớn nhất mà vật liệu có thể chịu đựng, vượt quá trị số này, vật liệu sẽ bắt đầu biến dạng vĩnh viễn mà không thể trở lại kích thước ban đầu. Trong khi đó, Tensile Strength at Break hay độ bền kéo là áp lực kéo lớn nhất mà vật liệu chịu được trước khi bị đứt hay vỡ hoàn toàn.

Lấy ví dụ đơn giản như một chiếc áo thun có tính năng co giãn, nhưng khi bị một người có kích thước quá to lớn mặc vào thì chúng sẽ bị giãn không thể trở lại hình dạng ban đầu. Bị kéo căng đến một mức cao hơn nữa thì có khả năng chúng sẽ bị rách hoàn toàn. Giới hạn mà chiêc áo thun không thể đàn hồi lại như ban đầu là độ bền năng suất, còn điểm mà chúng bị rách chính là độ bền kéo.

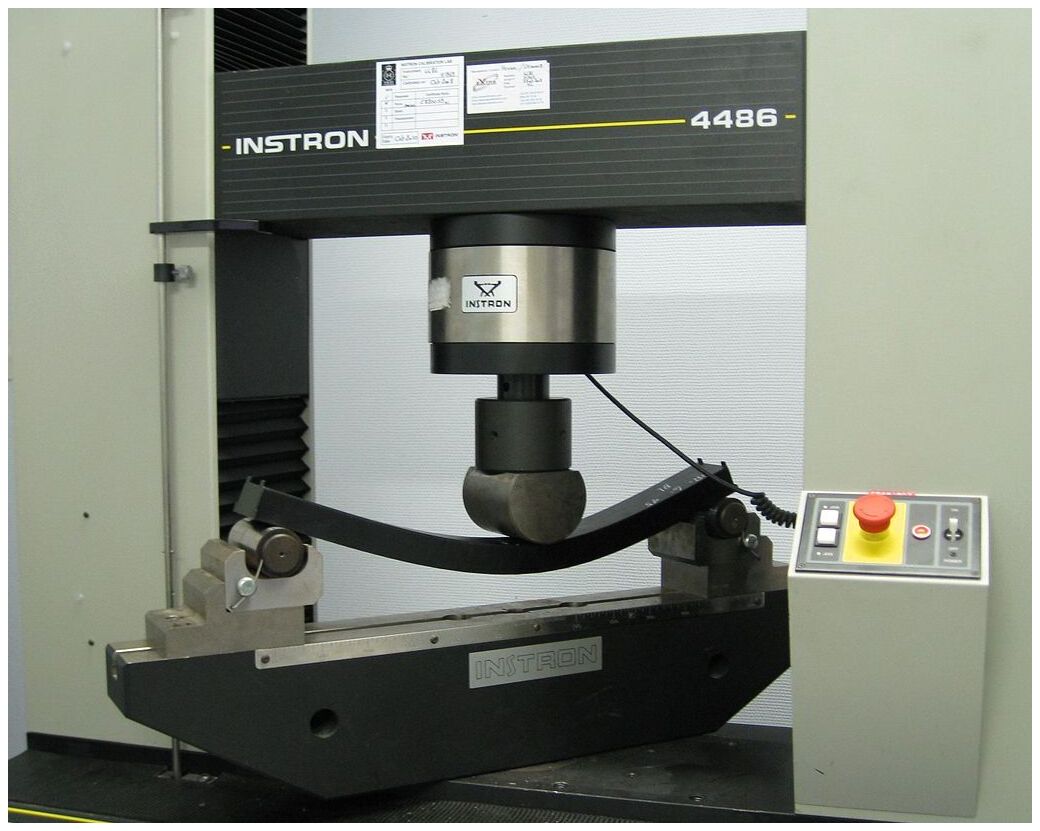

Trong quy trình kiểm tra độ bền kéo, một mẫu thử hình trụ được đưa vào máy để kẹp chặt ở một đầu và tác dụng lực kéo dọc theo trục lên đầu còn lại. Máy sẽ kéo căng mẫu thử từ từ và liên tục với tốc độ chuẩn cho đến khi chúng biến dạng và đứt gãy. Lực đàn hồi đối nghịch của mẫu thử được ghi lại và vẽ trên biểu đồ độ giãn dài do lực thu được (biểu đồ ứng suất- biến dạng), hiển thị ba vùng riêng biệt đại diện cho độ bền chảy, độ bền cuối cùng và độ bền kéo.

Khi mẫu thử được kéo dài trong giai đoạn đầu của thử nghiệm, ứng suất tác động lên vật liệu tỷ lệ thuận với độ biến dạng. Giai đoạn đầu tiên này được gọi là vùng đàn hồi tuyến tính vì vật liệu vẫn đàn hồi và tuân theo định luật Hooke. Nếu ngừng thử nghiệm trong giai đoạn này, mẫu thử sẽ đàn hồi trở lại hình dạng ban đầu.

Khi máy tiếp tục kéo dài mẫu thử, sẽ đạt đến điểm mà mẫu bị kéo căng ra vượt quá khả năng đàn hồi trở lại chiều dài ban đầu. Ứng suất tại điểm này được gọi là độ bền chảy hoặc độ bền năng suất. Tiếp tục kéo dài mẫu thử cho đến khi chúng bị đứt gãy, ứng suất tại thời điểm đó sẽ đặc trưng cho độ bền kéo. Vì vậy, Tensile Strength at Break cũng tương đương với Ultimate Tensile Strength (UTS) là độ bền kéo cuối cùng, là tải trọng kéo tối đa mà vật liệu có thể chịu được.

Điều quan trọng cần lưu ý là độ bền chảy và độ bền kéo của vật liệu là một giá trị trong điều kiện thử nghiệm cụ thể, vì trong thực tế chúng có thể thay đổi theo nhiệt độ. N thay đổi này được bù đắp bằng cách sử dụng hệ số an toàn trong thiết kế ban đầu của sản phẩm, tùy theo mục đích sử dụng vật liệu, thí dụ như trong ngành xây dựng.

4. Độ giãn dài khi đứt gãy - elongation at break

Độ giãn dài khi đứt gãy (elongation at break), còn được gọi là độ biến dạng khi đứt gãy, độ giãn dài cuối cùng, là tỷ số giữa chiều dài tăng lên sau khi bị kéo đứt của vật liệu, so với chiều dài ban đầu, ở một nhiệt độ nhất định. Chỉ số này thể hiện khả năng của vật liệu chống lại sự thay đổi về hình dạng khi chịu lực tác động kéo.

Độ giãn dài khi đứt gãy được tính bằng đơn vị % và ký hiệu bằng ký tự "ɛ" trong công thức:

Elongation (ɛ) = (ΔL/L) x 100

Trong đó: ΔL là chiều dài cuối cùng sau khi đứt gãy và L là chiều dài ban đầu.

Trị số độ giãn dài khi đứt (elongation at break) càng cao thì vật liệu càng có độ dẻo. Giá trị vài trăm phần trăm cho chỉ số này là rất phổ biến ở các vật liệu nhựa đàn hồi trong lĩnh vực sản xuất màng nhựa.

Chỉ số elongation at break thể hiện độ dẻo của vật liệu, khá giống với chỉ số độ bền kéo (Tensile Strength at Break). Tuy nhiên độ bền kéo cho chúng ta biết được vật liệu có thể chịu được lực kéo bao nhiêu trước khi bị đứt gãy. Còn độ giãn dài khi đứt (elongation at break) lại là phép đo cho biết vật liệu sẽ bị biến dạng bao nhiêu % so với kích thước ban đầu tại điểm đứt gãy đó.

Độ bền kéo và độ giãn dài khi đứt gãy kết hợp với nhau có ý nghĩa rất lớn khi chỉ ra độ dẻo của vật liệu. Nếu như một vật liệu có cả 2 chỉ số này ở mức cao thì có nghĩa là chúng rất dẻo và có độ bền, có khả năng chuyển hóa lực tác động vào sự biến dạng. Khi vật liệu có độ dẻo thấp thì nó sẽ giòn và dễ đứt gãy khi chịu tải trọng kéo.

Chỉ số độ giãn dài cũng được thể hiện kèm với nhiệt độ khi thử nghiệm, bởi độ dẻo của vật liệu không những phụ thuộc vào thành phần hóa học của nó mà còn phụ thuộc lớn vào nhiệt độ môi trường. Thông số phụ này cũng rất quan trọng khi lựa chọn vật liệu để sản xuất những sản phẩm dùng trong môi trường đặc biệt, thí dụ như những chiếc túi đông lạnh.

Độ giãn dài khi đứt gãy rất quan trọng đối với bất kỳ loại vật liệu nào, bởi ngoài những sản phẩm cần có khả năng co giãn được như bao bì, còn có những sản phẩm có tính chính xác, cần có độ dẻo nhưng lại không được phép biến dạng. Thí dụ như linh kiện máy móc, phụ tùng ô tô, máy bay…Trong những trường hợp này, người ta cần tính toán chính xác cả độ bền kéo và độ giãn dài khi đứt gãy, để quyết định rằng một loại vật liệu có hợp để sử dụng hay không, từ đó thay thế hoặc tìm cách xử lý chúng. Xử lý hóa học bề mặt, chẳng hạn như xử lý NaOH hoặc Silan, có khả năng cải thiện độ giãn dài khi đứt gãy của nhựa mà không làm thay đổi độ bền kéo. Hay như pha trộn nhựa sinh học có thể làm tăng độ bền kéo và tính thấm hơi nước nhưng giảm độ giãn dài khi đứt gãy.

5. loss - độ bóng đặc trưng

Màng bao bì bóng loáng thường được sử dụng như một lớp màng ghép phụ trong ngành bao bì. Độ bóng, sáng và vẻ ngoài của chúng là những yếu tố làm chúng được yêu thích cho việc đóng gói hàng hóa như quần áo, quà tặng và kẹo bánh...

Độ bóng và sáng của những tấm phim này là kết quả của sự phản chiếu trên bề mặt khi tiếp xúc với ánh sáng. Càng nhiều độ bóng, sẽ càng có nhiều sự phản chiếu. Yếu tố độ bóng này vì vậy đóng vai trò quan trọng quyết định đến độ sáng bóng của bề mặt màng bao bì. Nhiều ngành công nghiệp đã đặt ra tiêu chí về độ phản chiếu hay độ bóng như một yêu cầu bắt buộc cho tiêu chuẩn đầu vào về bao bì. Điều này cũng là dễ hiểu bởi độ bóng cao sẽ tạo ra hình ảnh sắc nét và hiệu ứng thị giác khi tiếp xúc với các nguồn ánh sáng, tạo ra sự lấp lánh dễ chịu trên bề mặt. Độ bóng có được phần lớn cũng do độ mịn và độ phẳng, và do đó giá trị độ bóng càng cao cũng có nghĩa độ hoàn thiện của lớp màng bao bì càng hoàn hảo.

Chỉ số về độ bóng - gloss đúng như tên gọi, là một trị số nói lên độ bóng của màng và bề mặt. Đây là một đặc tính tồn tại một cách khách quan, là một đại lượng vật lý đánh giá khả năng phản xạ ánh sáng của bề mặt nhựa ở các góc chiếu sáng xác định.

Giá trị độ bóng đặc trưng của nhựa giúp chúng ta biết được chúng có phù hợp để sản xuất các dạng sản phẩm màng bao bì như đã kể trên hay không. Để đưa ra quyết định lựa chọn vật liệu phù hợp, hoặc nghiên cứu phương án bổ sung các phương pháp xử lý độ bóng, hay thêm vào các chất phụ gia.

Tuy nhiên, việc so sánh các giá trị độ bóng chỉ có ý nghĩa khi chúng được thực hiện cùng một quy trình đo và cùng một loại vật liệu. Giá trị độ bóng của màng trong suốt cũng không được so sánh với giá trị của màng mờ và ngược lại. Và độ bóng của một vật cũng thay đổi tùy thuộc vào góc mà ánh sáng chiếu vào.

Độ bóng của vật liệu có thể thu được trong các thử nghiệm sử dụng các máy đo phản xạ ánh sáng hay còn gọi là máy đo độ bóng. Trong thử nghiệm, một ánh sáng trắng chuẩn được chiếu vào bề mặt mẫu vật theo một góc quy nghiêng tiêu chuẩn, thường là 20, 45, 60 hoặc 85°. Trong đó, góc 20° khuyến nghị cho màng có độ bóng cao, 45°, được khuyến nghị cho các màng trung gian và có độ bóng thấp. Góc 60°, được khuyến nghị cho các màng có độ bóng trung bình và 85° được khuyến nghị cho các màng có độ bóng trung bình và thấp. Ngoài ra còn có một số loại máy đo độ bóng có góc phản xạ 75°, được khuyến nghị cho các tấm vách ngăn bằng nhựa, các tấm la phông, tấm ốp trần.

Dụng cụ thử nghiệm độ bóng có chứa một máy dò quang điện để đo cường độ ánh sáng phản xạ từ mẫu vật liệu. Vật liệu càng bóng thì cường độ này càng cao và ngược lại, vật liệu càng nhám thì cường độ ánh sáng phản xạ sẽ thấp, do ánh sáng bị khúc xạ hoặc truyền qua mẫu thử. Cần lưu ý chọn đúng góc chiếu sáng để đảm bảo độ chính xác của phép đo. Trong lĩnh vực đùn thổi màng nhựa, độ bóng thường được đo ở góc 45°.

6. haze - độ mờ, độ sương mờ

Mờ hay sương mờ là hiện tượng tán xạ ánh sáng của một lớp vật liệu trong suốt, khiến cho các vật thể khi được nhìn qua lớp vật liệu này bị mờ và mất đi độ rõ nét. Cụ thể là trong bao bì nhựa, có những điểm trắng hay vẩn đục khiến cho độ trong suốt của chúng bị giảm sút.

Trên phương diện kỹ thuật, Chỉ số Haze - độ mờ hay độ sương mờ thể hiện lượng phần trăm ánh sáng truyền qua lớp màng bị lệch hơn một góc 2,5 ° (hiện tượng tán xạ). Giá trị của Haze càng thấp thì độ trong của vật liệu càng cao. Nếu một lớp màng nhựa có giá trị Haze lớn hơn 30% thì chúng được xem là màng mờ, nghĩa không thể nhìn rõ được sản phẩm phía sau lớp màng này.

Độ mờ của màng có nguyên nhân từ sự tán xạ bên trong vật liệu (do các khoảng trống phân tử, độ kết tinh hoặc các bất thường khác), được gọi là độ mờ bên trong. Độ mờ có nguyên nhân từ ánh sáng bị phân tán tại các cấu trúc bề mặt được gọi là độ mờ ngoài hoặc sương mờ bề mặt. Thông số Haze - độ mờ trên bảng dữ liệu kỹ thuật chỉ thể hiện độ mờ của hạt nhựa, tức là độ mờ của vật liệu hay độ mờ bên trong của màng.

Độ mờ tổng thể của sản phẩm là kết quả của độ mờ bên trong và độ mờ bề mặt. Nếu độ mờ sản phẩm màng thổi thu được lớn hơn quá nhiều so với độ mờ của vật liệu đã được công bố tức là độ mờ bề mặt quá lớn, thì có thể quy trình thổi của bạn đang gặp vấn đề. Và điều này cần được cải thiện, để đưa độ mờ của sản phẩm về gần tới mức độ mờ của vật liệu.

Ngoại trừ một số trường hợp cần đến một lớp bao bì mờ đục nhằm bảo mật sản phẩm hoặc để tạo nên hiệu ứng thị giác đặc biệt thì trong hầu hết các trường hợp còn lại, độ trong suốt của màng bao bì là một tính năng rất được mong đợi. Một lớp bao bì đẹp và trau chuốt cũng tượng trưng cho chất lượng và hiển thị hình ảnh tích cực của sản phẩm. Thí dụ như để đựng quần áo thời trang, đồ trang sức, người ta thường sử dụng túi OPP dán miệng, là loại vật liệu có chỉ số độ mờ rất thấp (dưới 3%), nhằm thể hiện chân thực những hoa văn và màu sắc của sản phẩm bên trong.

Quy trình thử nghiệm độ mờ sử dụng máy đo Hazemeter theo tiêu chẩn ASTM D1003. Mẫu vật liệu được đặt giữa nguồn sáng và các thiết bị đo quang học được sắp xếp xung quanh. Những thiết bị đo này sẽ cho ta biết tất cả các thông số như lượng ánh sáng truyền qua mẫu, lượng ánh sáng tán xạ bởi mẫu và thiết bị. Máy đo tự động phân tích độ mờ của mẫu bằng các giá trị thu được và phân chia các biến số này với nhau để thể hiện phần trăm ánh sáng tán xạ trên màn hình.

7. Izod Impact Strength - Độ bền va đập uốn

Izod impact strength là chỉ số đo sức bền khi chịu va đập, hay còn gọi là độ bền dẻo hay độ bền va đập uốn của vật liệu.

Trong thử nghiệm độ bền dẻo hay độ bền va đập uốn, một cánh tay quay giống hình dạng quả lắc được nâng lên một độ cao cụ thể rồi được thả ra. Tay quay này quay xuống bởi trọng lực, va đập và xuyên qua mẫu vật liệu được kẹp vuông góc với mặt đất, sao cho cục trọng lượng trên tay quay va đập thẳng vào mẫu vật. Nếu không xảy ra hiện tượng vỡ của mảnh vật liệu và quả lắc chưa thể xuyên qua, người ta thay quả lắc có trọng lượng nặng hơn vào tay quay cho đến chúng phá vỡ được mảnh vật liệu.

Nguyên tắc đo đạc dựa trên động năng của con lắc khi nó xuyên qua mẫu vật. Sau va chạm, con lắc sẽ tiếp tục một hành trình vòng cung sang phía sau vật liệu nhưng không đạt tới độ cao như ban đầu mà chúng được thả xuống. Chênh lệch độ cao đo được giữa độ cao rơi và độ cao mà con lắc đạt được sau khi xuyên qua vật liệu chính là động năng đã bị mất đi và được mẫu vật hấp thụ.

Để thí nghiệm mang lại kết quả chính xác, tất cả các tổn thất năng lượng, cụ thể là động năng của con lắc phải là do mẫu thử gây ra. Do đó, thiết bị thử nghiệm được thiết kế đặc biệt để giảm thiểu, thậm chí loại bỏ hoàn toàn tất cả các lực cản khác có thể hấp thụ năng lượng và làm giảm động năng của quả lắc. Ví dụ như trục quay của quả lắc phải có độ ma sát cực thấp, máy thử phải được bắt vít vào bàn hoặc tường để không bị rung trong quá trình thử nghiệm.

Kết quả thu được sau thử nghiệm là khả năng hấp thụ năng lượng của mẫu vật, được thể hiện dưới dạng: Nm (Lượng năng lượng được hấp thụ) hoặc Nm/ cm2 (Lượng năng lượng được hấp thụ trên một đơn vị diện tích mặt cắt ngang). Chỉ số trên càng lớn thì vật liệu càng có độ dẻo dai cao.

Vì nhiều loại nhựa dẻo sẽ có độ bền dẻo giảm đi khi nhiệt độ giảm, nên thử nghiệm Izod Impact Strength thường được tiến hành ở nhiệt độ thấp, để mô phỏng môi trường sử dụng cuối cùng của vật liệu. Mẫu thử sẽ được điều hòa ở nhiệt độ quy định trong tủ mát hoặc tủ đông, nhanh chóng lấy ra và tiến hành thử nghiệm va đập. Nhiệt độ của mẫu vật khi thử nghiệm sẽ được công bố trong kết quả.

Chỉ số Izod Impact Strength giúp ta có thể so sánh độ dẻo dai của một loại vật liệu so với vật liệu khác, để biết được chúng cứng hay mềm, dẻo hay giòn.

Về mặt ngôn ngữ, "độ cứng", "độ bền" và "sức mạnh" là các thuật ngữ có thể sử dụng thay thế cho nhau. Nhưng trong khoa học vật liệu, chúng là ba đặc tính riêng biệt, nhưng đồng thời cũng có một số điểm trùng lặp và tương đồng. Độ cứng giúp ta biết được khi có ma sát hoặc va chạm giữa 2 vật liệu thì loại nào sẽ bị hư hỏng trước. Độ bền cho ta biết sẽ cần bao nhiêu lực để làm vật liệu biến dạng, đồng nghĩa với tải trọng mà vật liệu có thể chịu. Còn độ dẻo là

khả năng của bản thân vật liệu có thể hấp thụ bao nhiêu lực để chống lại sự phá vỡ. Độ dẻo dai chính là sự kết hợp của sức mạnh và độ bền.

Còn trong ngành bao bì nhựa, chỉ số độ bền dẻo không được sử dụng trực tiếp cho mục đích thiết kế, mà dùng để đánh giá khả năng chịu được tải trọng và chịu va đập. Ví dụ như đối với túi liner lót trong bao jumbo có tải trọng cực lớn, sẽ có các tiêu chuẩn về khả năng chịu lực trên một đơn vị diện tích bề mặt mà các mẫu vật liệu bắt buộc phải vượt qua trước khi được sử dụng.

8. Flexural modulus- mô đun uốn

Mô đun uốn là một thuật ngữ chuyên sâu được tính bằng tỷ số giữa lực tác động và sự biến dạng của một loại vật liệu khi bị uốn cong

Mô đun uốn thật ra không thể hiện khả năng biến dạng của một loại vật liệu, mà biểu trưng cho xu hướng và khả năng của vật liệu chống lại tác động uốn cong thông qua việc đàn hồi lại các lực tác động. Flexural modulus hay mô đun uốn nếu hiểu đúng hơn sẽ là "mô đun đàn hồi khi uốn".

Các tiêu chuẩn thử nghiệm được sử dụng phổ biến để đo Mô đun uốn là ASTM D790 và ISO 178, theo phương pháp uốn 3 điểm hoặc 4 điểm.

Mẫu vật liệu được quy định cho tiêu chuẩn ASTM D790 là 3,2 x 12,7 x 125 mm và cho ISO 178 là 10 x 4 x 80 mm, được đặt nằm ngang trên hai điểm tiếp xúc (nhịp đỡ phía dưới). Một lực tác dụng sẽ được đè từ phía trên xuống ngay giữa tâm mẫu thử, khiến chúng bị uốn cong theo hình chữ “V”. Độ uốn cong tỷ lệ với lực tác dụng trong vùng đàn hồi tuyến tính, và hệ số của chúng chính là mô đun uốn. Đối với tiêu chuẩn ASTM D790, thử nghiệm được dừng lại khi mẫu thử bị uốn cong đạt tới độ võng 5% hoặc khi mẫu thử bị vỡ trước 5%. Đối với ISO 178, thử nghiệm được dừng lại khi mẫu thử bị vỡ. Trường hợp mẫu thử không bị vỡ, thử nghiệm được tiếp tục đến hết mức có thể và ứng suất tạo nên độ võng 3,5% sẽ được ghi lại.

Các giá trị được báo cáo trong thử nghiệm ASTM D790 và ISO 178 hiếm khi có sự khác biệt đáng kể, đến mức ảnh hưởng quan trọng đến việc lựa chọn vật liệu.

Trong phương pháp thử nghiệm uốn 4 điểm, sẽ có 2 điểm có lực tác dụng lên mẫu thử khiến chúng cong theo hình dạng chữ U thay vì chữ V như trong phương pháp 3 điểm. Phương pháp này tạo ra ứng suất dọc theo một vùng rộng hơn trên mẫu thử, do đó thử nghiệm sẽ giống hơn với môi trường thực tế mà sản phẩm có thể trải qua, nhờ đó phát hiện được những khả năng bị lỗi hay hỏng hóc của chúng.

Mô đun uốn là giá trị so sánh để lựa chọn vật liệu phù hợp dùng cho các sản phẩm phải chịu tải trọng cao, môi trường hoạt động gặp phải nhiều lực tác động. Chỉ số này là một tính toán quan trọng đối với các kỹ sư và kiến trúc sư vì nó liên quan đến tải trọng vật liệu có thể chịu được khi được sử dụng làm giá đỡ kết cấu. Các thử nghiệm về chỉ số này cũng giúp cải thiện chất lượng thiết kế cho các sản phẩm, ứng dụng chịu tải nói trên.

9. Modulus Young - mô đun đàn hồi lực kéo

Modulus Young hay mô đun đàn hồi lực kéo là một đặc tính cơ học đo độ đàn hồi của vật liệu tuyến tính, được tính bằng tỷ số giữa ứng suất kéo (lực kéo trên một đơn vị diện tích) và độ biến dạng gây ra bởi ứng suất này.

Mô đun Young được đặt theo Thomas Young, tên một nhà khoa học người Anh thế kỷ 19. Từ mô đun (modulus) có nguồn gốc từ thuật ngữ tiếng Latinh "modus" có nghĩa là thước đo.

Mô đun Young hay mô đun đàn hồi kéo cho ta biết được một vật liệu sẽ đàn hồi bao nhiêu khi chịu một lực kéo cụ thể, rất hữu ích để đánh giá độ cứng của vật liệu. Mô đun Young của vật liệu càng cao thì càng cần nhiều lực để làm biến dạng vật liệu đó, đồng nghĩa với việc chúng càng cứng và bền. Một vật thể cứng như kim cương sẽ có mô đun rất lớn Ngược lại, một vật liệu rất mềm (chẳng hạn như nước) vẫn sẽ biến dạng khi không có lực, sẽ có mô đun Young bằng không.

Dựa trên mô tả ở trên, mô đun Young của vật liệu có thể được biểu thị về mặt toán học như sau:

E (Modulus Young) = σ (ứng suất) / ε ( độ biến dạng tính bằng chiều dài khi chịu tải chia cho chiều dài ban đầu).

Đơn vị của mô đun Young được tính như đơn vị của áp suất, là Newton trên mét vuông hoặc Pascal.

Chỉ số mô đun Young hay mô đun đàn hồi kéo có thể thu được trong thử nghiệm độ bền kéo đã được nói đến ở phần trên của bài viết, là loại thử nghiệm cơ học cơ bản nhất mà bạn có thể thực hiện trên vật liệu. Các bài kiểm tra độ bền kéo rất đơn giản, tương đối rẻ và được tiêu chuẩn hóa đầy đủ.

Rất dễ nhầm lẫn giữa độ cứng của vật liệu (được biểu thị bởi mô đun Young) với độ bền của chúng (biểu thị bởi độ bền kéo, là phép đo cần bao nhiêu áp lực đủ để phá vỡ vật liệu). Mặc dù mô đun đàn hồi kéo và độ bền kéo có vẻ giống nhau và cũng có thể tương quan, nhưng chúng thật sự là những giá trị khác biệt. Mô đun đàn hồi kéo là một biến số đối với vật liệu phi tuyến tính, vì khi thay đổi ứng suất lực tác dụng thì độ biến dạng cũng thay đổi nhưng không cùng tỷ lệ với thay đổi của ứng suất. Trong khi đó, độ bền kéo là một giá trị cố định cho một vật liệu, chỉ có một giới hạn cho độ bền dành cho chúng.